在当今激烈竞争的全球制造业格局中,企业持续追求的核心目标之一便是提升生产效率。数字化工厂,作为工业4.0的核心组成部分,正通过深度融合网络技术开发,引领一场深刻的生产力变革。它不仅仅是设备的自动化,更是一个通过数据驱动、网络互联和智能决策,实现全流程优化与协同的生态系统。

一、网络互联:打破信息孤岛,实现全流程透明

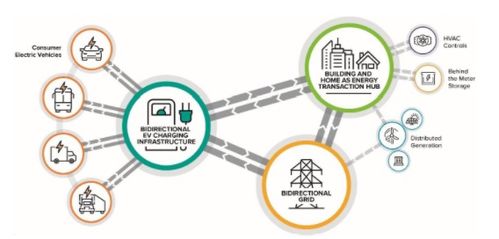

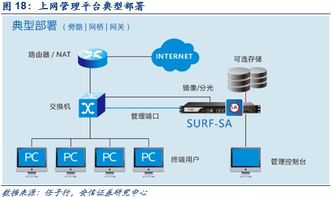

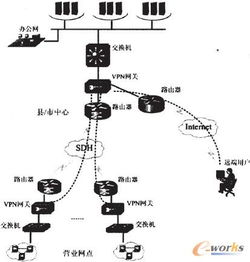

传统的工厂生产环节,如设计、计划、生产、物流、维护等,常常是相互割裂的“信息孤岛”。基于物联网(IoT)、5G、工业以太网等网络技术,数字化工厂能够将生产线上的人、机、料、法、环等所有要素连接起来。传感器实时采集设备状态、能耗、生产进度、物料流动等海量数据,并通过高速、低延迟的网络传输至统一的数据平台。这使得管理者能够从中央控制室或移动终端,实时、透明地洞察整个生产过程的每一个细节,为精准决策和快速响应奠定基础。

二、数据驱动与智能分析:从经验决策到科学优化

网络技术带来的海量数据是宝藏,而大数据分析与人工智能(AI)则是挖掘宝藏的工具。通过对生产数据的深度挖掘与分析,数字化工厂可以实现:

- 预测性维护:分析设备运行数据,提前预测故障发生概率和部件寿命,变被动维修为主动维护,极大减少非计划停机时间。

- 工艺参数优化:利用机器学习模型,在虚拟环境中(数字孪生技术)对生产工艺进行仿真与优化,找出最优参数组合,提升产品良率与质量稳定性。

- 生产排程优化:综合考虑订单、物料、设备产能、人员技能等约束条件,通过智能算法生成高效、灵活的生产计划,缩短交货周期,提高设备综合利用率(OEE)。

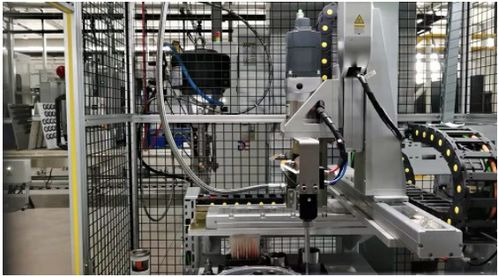

三、柔性自动化与协同生产:快速响应市场变化

现代市场需求日趋个性化、多样化。基于软件定义网络(SDN)和云平台技术,数字化工厂的生产线具备了高度的可重构性与柔性。通过模块化设计和网络化控制,生产线可以快速切换生产不同型号的产品,实现大规模定制。网络技术使得供应链上下游(供应商、工厂、客户)能够高效协同。通过供应链协同平台,可以实现需求信息的实时共享、库存的精准可视、物流的智能调度,从而构建一个敏捷、韧性的供应链体系,快速响应市场波动。

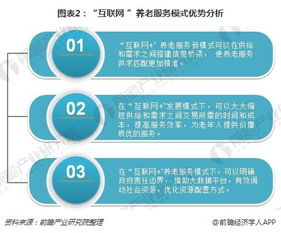

四、远程运维与知识沉淀:赋能人与组织

网络技术,特别是云计算和增强现实(AR),使得专家可以远程对复杂设备进行诊断、指导维修,突破了地理限制,降低了运维成本。生产过程中产生的所有操作、工艺、故障处理数据都被系统记录和结构化,形成企业宝贵的知识库。新员工可以通过AR指导或在线培训系统快速掌握技能,实现生产经验的数字化传承与复用,提升整体人员效能。

###

数字化工厂并非简单的技术堆砌,而是以网络技术为“神经系统”,以数据为“血液”,通过全面互联、深度分析、智能决策和柔性执行,对企业生产体系进行的一次系统性重塑。它不仅显著提升了设备利用率、产品质量和生产节拍,更通过优化整体运营流程,降低了综合成本,增强了企业的市场适应性与核心竞争力。对于制造企业而言,积极拥抱以网络技术开发为核心的数字化工厂转型,已不再是选择题,而是关乎未来生存与发展的必由之路。